2017-05-11 更新 2367次瀏覽

課程名稱:研發質量管理DQE專項技能訓練(2天)

課程簡介

◆本課程針對研發質量管理需要展開,圍繞研發階段品質管理階段特點、產品可靠性分析、產品驗證方案論證和研究、產品歷史經驗總結等日常工作展開。在授課期間,有針對性的組織訓練和練習。

◆課程緊緊圍繞著名的“朱蘭三部曲”逐層深入:“品質計劃”、“品質控制”和“品質改進”,充分訓練新產品開發階段的品質監督、品質管控能力;并深入淺出地闡述“質量檢驗”和“質量統計”過程中的風險和評估的問題,控制和防范品質風險流出到客戶端。

◆本課程先后介紹質量定義、質量理念、質量發展歷程、質量檢驗、抽樣檢驗、缺陷理念、防呆防錯、品質控制等質量理念,并通過實際操作訓練強化認識和理念,完成課程預設的培訓內容。

授課時間

2天,12小時最佳

也可以1天,但要8個小時以上。

授課方式

激情授課+互動體驗+案例分享+現場行動

關鍵字

研發質量管理 DQE 研發質量 研發

適合對象

◆從事研發和研發質量管理工作的相關人員。

◆從事質量管理工作的相關人員。

◆即將從事研發質量工作的相關人員。

課程收益

◆通過本課程,學員可以掌握研發質量管理工程師DQE工作技能要求和質量理論基礎;

◆針對研發質量管理工程師DQE這個崗位,本課程設置有效地練習和訓練課題;

◆通過本課程,學員可以充分地掌握研發質量管理工程師DQE處理質量問題的方法和流程,提高工作能力;

◆通過本課程學習,學員可熟練地掌握“零缺陷”理念、“一次做對”思想、產品的“全壽命周期理念”、關鍵元件和關鍵特性、流程設計、8D問題求解法、故障樹和可靠性分析、潛在失效模式分析FMEA、工藝設計分析、驗收條件評估和項目周期管理等質量管理技能;

◆通過本課程,學員掌握的軟件有:Minitab,Microsoft office Project和Microsoft office Visio。

?

課程大綱

第一章 課前溝通

第一節 課前溝通

(1) 講師簡介

(2) 學員介紹:行業+崗位+職責+日常工作

(3) 學習的“目的+期望”

(4) 工作中的“困惑+困難+疑問”在哪里?

第二節 課程分析

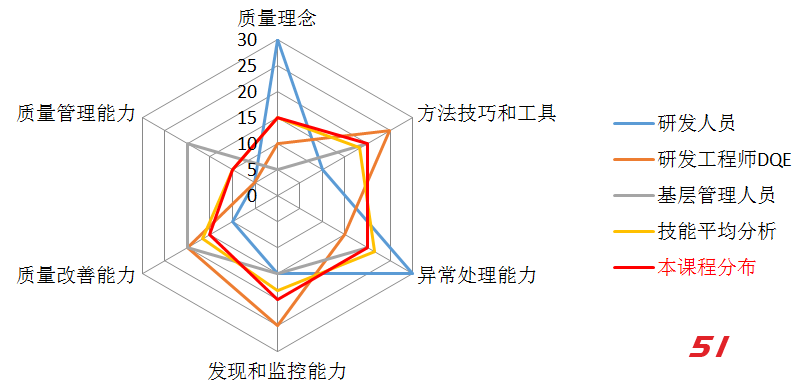

(1) 研發質量管理DQE職能雷達圖

(2) 崗位勝任的標準

a) 理解產品使用的產品、元器件和關鍵特性的地位,明確研發階段質量管理的方向;

b) 掌握研發階段跟蹤質量水平的方式,及時發現質量變化趨勢和波動,及時解決問題;

c) 掌握發現產品設計風險的方法,明確對產品的檢驗要求;

d) 掌握分析質量問題的方法,快速地有效地組織相關問題的解決;

e) 掌握質量改善的方法,應對市場對不同產品質量的不同需求。

(3) 課程目標:課程雷達圖

(4) 課程日程安排

(4) 課程日程安排

(5) 學員承諾

第二章 質量發展歷程和質量理念

第一節 質量發展歷程

(1) 質量的發展歷程

(2) 防呆防錯的提出

第二節 質量專家

第三節 質量理念

(1) 零缺陷

(2) 一次作對

第四節 工序和元器件

(1) 工序分級

(2) 關鍵工序

(3) 質量控制點

(4) 關鍵元器件

第五節 關鍵特性

(1) 關鍵特性

a) 安全特性

b) 政府法規

c) 功能失效

d) 品質重大影響

(2) 重要特性

a) 顧客滿意度

b) 影響加工和生產

c) 功能受到影響

(3) 一般特性

第六節 缺陷等級

(1) 致命缺陷

(2) 嚴重缺陷

(3) 一般缺陷

(4) 輕微缺陷

第七節 案例分析:公司是一家專業生產多功能鍋電源板的企業,其中有一家供應商是繼電器的供應商。這家供應商是經過您的認可新導入的供應商,并為這個產品開發了一款繼電器,一個電源板上2個用量。現在發生顧客投訴,有3個問題;一個是同一塊電源板上有2種絲印,規格只差一個字母;二是繼電器持續通電后不工作了,經確認為線圈引腳焊接處斷了三是繼電器中有有一個銜鐵彈簧,會隨著通斷電而通斷,結果銜鐵彈簧變形了(銜鐵彈簧為外購五金件,有模具控制)。請在原有的品質計劃中加入上述的質量問題,并進行等級和級別確定。

第八節 全壽命周期和浴盆曲線

(1) 定義

(2) 概述

(3) 發展歷程

(4) 企業生命周期和產品生命周期

(5) 浴盆曲線

a) 浴盆曲線

b) 失效率的三個階段

c) 六種故障模型

(6) 案例分析:根據吉利熊貓車型2010年中央集控器的三包退貨數據,建立產品的全壽命周期模型。

第九節 品質監控

(1) 為什么要監控?

(2) 研發階段質量管理DQE的監控哪些方面?

(3) 研發階段質量管理DQE的指標怎么定義?

(4) 除了指標還有什么?

第三章 產品分析

第一節 顧客使用研究

(1) 法規

(2) 環境

(3) 習慣

(4) 案例分析:我司將要開展一款新產品開發,是一款手持的有簡單通信功能的游戲產品,在遙控器滑翔功能,有液晶顯示屏可以看到滑翔界面,還有翻轉等其他功能,主要銷售地區鎖定在國內、香港、英國、日本、俄羅斯、印度、美國、加拿大、非洲和拉美等地。年齡范圍在8-26歲之間。

第二節 產品標準化研究

(1) 引用文件

(2) 類型

(3) 性能

(4) 規格

(5) 質量

(6) 原材料

(7) 工藝裝備

(8) 檢驗

(9) 案例分析:還是這款手持游戲產品,公司類似產品已有2款,現在開發的是第3款,性能相似,但產品差別還是有很多的,請做一個簡單的方案,實現產品的標準化過程。特殊物料有外殼(有模具),五金件(有模具),電池、電機等。

第三節 可維護性和可維修性分析

(1) 故障樹

(2) 故障模式

(3) 平均無故障時間

(4) 平均修復時間

(5) 修復方案

(6) 維護方案

(7) 案例分析:還是上面的產品。公司原有的2臺產品有2年左右的銷售歷史,根據歷史顧客反應,存在電池性能衰減快的問題;并且碰撞后,飛行葉片容易損壞,飛行輪轂容易松動,液晶屏觸點容易出現飄逸和定位不準的問題。請給出維護方案和修復方案。

第四節 可靠性分析

(1) 可靠性參數和模型

(2) 浴盆曲線及對策

(3) 子系統和權重

(4) 可靠性試驗

(5) 摸底試驗

(6) 可靠性預計

(7) 潛在失效模式分析FMEA

a) 產品FMEA

b) 過程FMEA

(8) 案例分析:上面的產品可以分為機體、飛空系統、動力系統、數據鏈系統、發射回收系統、電源系統等;如果配置相機,還要有相機云臺和圖像傳輸。請進行系統劃分,并給出各系統權重;請進行潛在失效模式分析,并確定嚴重度、頻度和探測度等。

第五節 工藝分析

(1) 工藝方法

(2) 工藝水平

(3) 工藝路線

(4) 可裝配性

(5) 工時和返工

(6) 案例分析:上面的產品在樣機制作階段,發現鎖螺絲的過程中,有5種規格的螺絲,M2×6,M2×5,M2.3×7,M3/8×4,M5/8×5,分別在12個不同的地方;由于形狀不規則,導致部分個別位置可能出現螺絲打不緊的情況。請針對以上狀況做一個工藝分析和改善的方案。

第六節 驗收條件

(1) 檢驗

a) 檢驗項目

b) 檢驗要求

c) 檢驗環境和設備

(2) 型式試驗

a) 試驗項目

b) 試驗要求

第七節 案例分析:在遙控系統,有2塊電路板,一塊電路板的元件是108個,一個電路板的元件數是222個,請評估這2塊電路板產品的可靠性情況,并做一個合適的評估。如果評估結果ok無須改進,如評估結果有問題,請給出改進目標和改善思路。

第四章 產品研究工具

第一節 故障樹分析

第二節 設計評審

第三節 質量技能展開QFD

第四節 實驗設計

第五節 流程圖

(1) 流程圖的功能

(2) 流程圖的設計步驟

(3) 流程圖設計的注意事項

(4) 流程圖分類

(5) 案例分析:假如公司為主機廠提供的線束分為三個部分:電源線、連接線和端子線;曾經發生過如下異常:電源線供貨250kpcs退回2000pcs,問題集中在打高壓異常,接頭插拔不牢固,線皮壓傷破損;連接線供貨250kpcs退回100pcs,問題集中在接頭插拔不牢固,線皮壓傷破損;端子線供貨500kpcs退回1500pcs,問題集中在紅黑線反向,端子短路和線皮壓傷。生產工藝為:裁線,剝皮,打端子,裝套管,吹風,裝膠殼;測試工藝可能包括浸油測試,打高壓測試,耐壓測試,通電檢驗等。用Microsoft office Visio軟件完成流程圖,要求包含質量控制點。

第六節 8D求解法

(1) 概念

(2) 8D問題求解法的發展和應用

a) 8D問題求解法的由來

b) 8D問題求解法的發展

c) 8D問題求解法的應用

(3) 8D報告

a) 8個基本原則/9個步驟

b) 8D循環圖

c) 8D過程準備

第七節 防呆防錯

(1) 基本理念

(2) 防呆/防錯方法

(3) 流程防呆

(4) 庫存品處理

(5) 案例分析:我司主營業務是牙膏生產,銷路很不錯,年底人員出現比較嚴重的波動,品質人員也出現較大的波動,公司運營部門有提前布局春節前后的生產任務;牙膏的生產工藝有自動化和半自動兩種模式;春節后投訴突然增多起來;大致內容如下:外箱打開后彩盒是齊全的,但個別彩盒里沒有牙膏,個別產品沒有打印條形碼,甚至出現1pcs牙膏裝在另一個客戶定制的牙膏筒里,顧客非常不滿意。請針對以上情況作一個質量改善方案,盡可能才不防呆防錯方法。

第八節 改善項目周期管理

第五章 朱蘭三部曲在研發階段的質量改善應用

第一節 新項目立項

(1) 新產品質量計劃

a) 新產品工藝性評估

b) 類似產品的質量狀況

c) 新功能的質量風險評估

d) 市場需求(客戶需求)

e) 文件

(2) 質量控制

a) 潛在的失效機理

b) 潛在的失效后果

c) 質量問題的嚴重程度

d) 質量問題發生的頻數

e) 質量問題的檢驗手段和分析

(3) 質量改善

a) 如何降低質量問題的嚴重程度?

b) 如何降低質量問題的發生頻數?

c) 如何提高質量的檢驗手段?

(4) 新項目立項過程中的步驟

第二節 樣機階段

(1) 樣機的策劃

a) 結構的要求

b) 功能的要求

c) 測試的要求

d) 驗收的要求

(2) 樣機生產的質量控制

a) 原材料的規格/型號和檢驗標準

b) 產品的檢驗標準

c) 測試的標準

d) 出貨檢驗的標準

(3) 樣機生產后的改善活動

a) 設計要求的達成情況

b) 質量改善的達成情況

c) 質量改善的空間

第三節 試產階段

(1) 試產計劃

a) 確定工藝路線

b) 確定質量控制點

c) 計劃生產任務

d) 軟件操作/新材料/新工藝/新要求/測試培訓

e) 確定產品可靠性試驗(型式試驗)計劃

(2) 試產控制

a) 試產過程問題點總結

b) 檢驗/檢測效果評估

c) 工藝路線合理性評估

d) 質量控制點評估

e) 軟件操作/新材料/新工藝/新要求/測試的效果評估

f) 產品可靠性試驗(型式試驗)

(3) 試產改善

a) 涉及部門總結

b) 試產總結:工藝路線/軟件操作/新材料/新工藝/新要求/測試

c) 品質檢驗系統總結:客戶質量目標/質量控制點/檢驗方法/檢驗頻率/檢驗工藝/儀器MSA等

d) 產品可靠性試驗(型式試驗)總結

e) 客戶感受總結

第四節 樣品確認

(1) 供應商測試報告

(2) 評審驗證物料

(3) 簽訂樣品規格書

第五節 小批量生產

(1) 小批量試產總結

(2) 以往質量問題總結

(3) 模擬客戶感知

第六節 轉產評估

第七節 確定檢驗標準

課程標簽:研發質量管理,DQE,研發質量,研發